Zastąpienie pracy ludzkiej przez maszyny to dopiero początek. Nowoczesna automatyzacja produkcji, oparta na robotach, AI i Internecie Rzeczy, fundamentalnie zmienia funkcjonowanie zakładu przemysłowego, prowadząc do skokowego wzrostu wydajności i jakości. Sprawdź, jakie kroki podjąć, by wdrożyć ją skutecznie.

Czym jest automatyzacja produkcji?

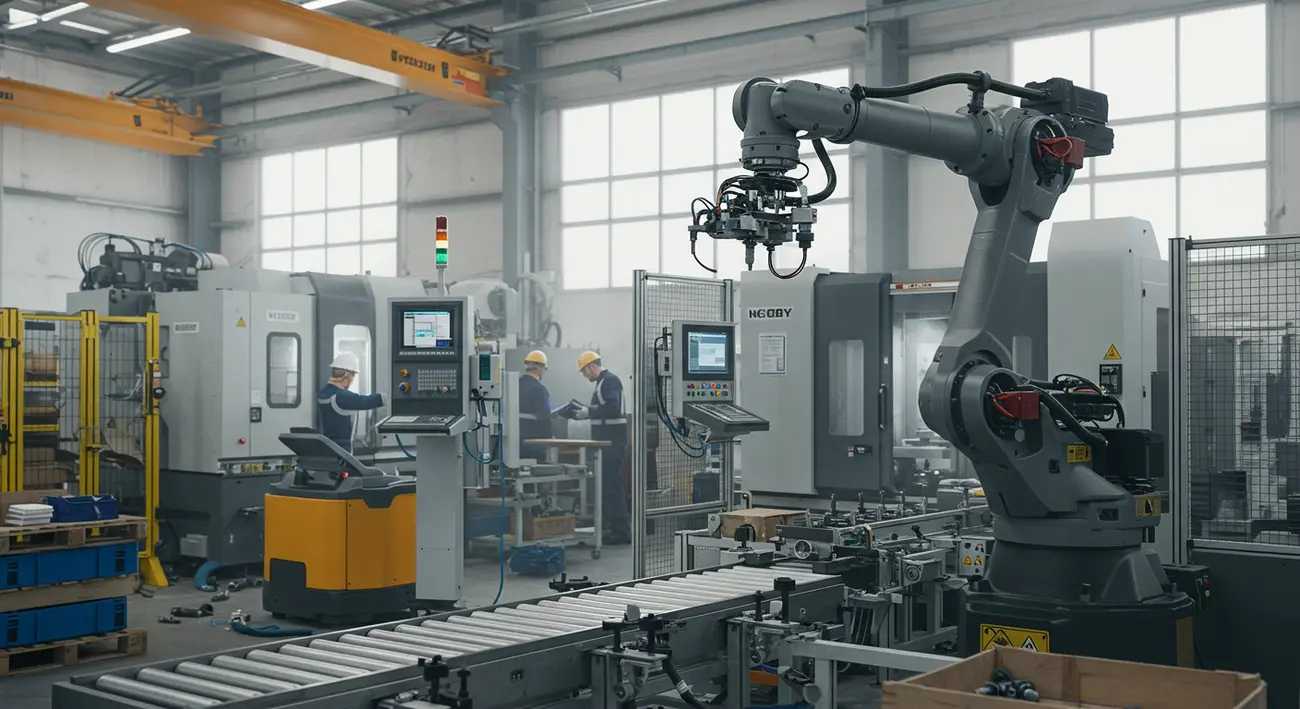

Automatyzacja produkcji przemysłowej polega na powierzaniu maszynom, robotom i zaawansowanym technologiom zadań wykonywanych dotychczas przez ludzi, co ogranicza ich udział w procesach wytwórczych. Jej celem jest jednak nie tylko zastąpienie pracy fizycznej, ale przede wszystkim optymalizacja całego cyklu produkcyjnego.

Sercem nowoczesnej automatyzacji są takie technologie jak:

- roboty przemysłowe,

- systemy sterowania (PLC),

- specjalistyczne oprogramowanie,

- sztuczna inteligencja (AI),

- Internet Rzeczy (iot).

Wszystkie te elementy współdziałają, tworząc zintegrowane i inteligentne linie produkcyjne.

Korzyści z automatyzacji w zakładach przemysłowych

Decyzja o wdrożeniu automatyzacji to strategiczna inwestycja, która przynosi wymierne korzyści w wielu obszarach. To więcej niż tylko przyspieszenie produkcji – nowoczesne technologie fundamentalnie zmieniają sposób funkcjonowania przedsiębiorstwa, zwiększając jego elastyczność i konkurencyjność.

Jednym z najważniejszych efektów jest znaczące obniżenie kosztów operacyjnych. Automatyzacja zwalnia pracowników z monotonnych i powtarzalnych czynności, pozwalając na lepsze wykorzystanie ich potencjału w bardziej kreatywnych i strategicznych zadaniach. Maszyny pracują z niezmienną precyzją, co ogranicza liczbę błędów i defektów, a tym samym minimalizuje straty materiałowe i koszty związane z reklamacjami. W efekcie firma produkuje więcej, taniej i z mniejszą ilością odpadów.

Zwiększenie wydajności produkcyjnej

Jedną z najbardziej bezpośrednich korzyści automatyzacji jest skokowy wzrost wydajności. W przeciwieństwie do ludzi, roboty i zautomatyzowane maszyny mogą pracować w trybie ciągłym – 24/7 – bez przerw i spadków tempa wynikających ze zmęczenia. Ta zdolność do nieprzerwanej pracy pozwala na maksymalne wykorzystanie zasobów produkcyjnych i znaczące zwiększenie wolumenu produkcji w krótszym czasie.

Sama szybkość to jednak nie wszystko – kluczem do sukcesu jest optymalizacja procesów.

- niepotrzebne przestoje,

- zbędne czynności,

- nadmierne zużycie surowców,

- błędy logistyczne.

Dzięki temu proces produkcyjny staje się płynniejszy i bardziej przewidywalny.

Wdrożenie automatyzacji często wiąże się z wdrożeniem sprawdzonych metodyk zarządzania, wspierających systematyczne doskonalenie operacji i eliminowanie wąskich gardeł. Należą do nich między innymi:

- Lean Manufacturing,

- Six Sigma,

- Kaizen.

W efekcie przedsiębiorstwo nie tylko produkuje więcej, ale również obniża koszty jednostkowe, co bezpośrednio przekłada się na jego rentowność i pozycję na rynku.

Poprawa jakości produktów

Automatyzacja to nie tylko szybsza produkcja. To przede wszystkim gwarancja powtarzalności i precyzji, której człowiek nie jest w stanie utrzymać w długim okresie. Wyeliminowanie błędów ludzkich, wynikających ze zmęczenia, dekoncentracji czy zwykłej pomyłki, prowadzi do radykalnej poprawy jakości. Dzięki temu każdy produkt opuszczający linię produkcyjną spełnia te same, rygorystyczne standardy.

Decydującą rolę odgrywają tu nowoczesne technologie, takie jak zautomatyzowane systemy kontroli jakości, które zapewniają stabilność procesu. Należą do nich:

- Systemy wizyjne – wyposażone w zaawansowane kamery i oprogramowanie, w czasie rzeczywistym wykrywają najdrobniejsze defekty, odchylenia wymiarowe czy błędy montażowe.

- Technologie Przemysłowego Internetu Rzeczy (iiot) – pozwalają na ciągłe monitorowanie kluczowych parametrów procesu, takich jak temperatura, ciśnienie czy wilgotność.

Stały nadzór pozwala natychmiast reagować na wszelkie nieprawidłowości. Zamiast kontrolować jakość dopiero na końcu linii (post factum), systemy automatyczne korygują parametry na bieżąco, w trakcie trwania procesu. Dzięki temu minimalizuje się ryzyko wyprodukowania całej partii wadliwego towaru, co bezpośrednio przekłada się na mniejsze straty i wyższą jakość produktów trafiających do klienta.

Wyzwania związane z automatyzacją

Mimo wielu korzyści, wdrożenie automatyzacji wiąże się z kilkoma ważnymi wyzwaniami:

- Wysokie koszty początkowe – inwestycja obejmuje nie tylko zakup maszyn i robotów, ale również koszty ich instalacji, integracji z istniejącymi systemami oraz potencjalną modernizację infrastruktury zakładu.

- Czynnik ludzki i nowe kompetencje – automatyzacja zmniejsza zapotrzebowanie na operatorów wykonujących proste czynności, a zwiększa na wykwalifikowanych specjalistów, takich jak inżynierowie automatyki czy programiści PLC. Wymaga to inwestycji w szkolenia załogi lub pozyskania nowych talentów.

- Utrzymanie i serwis – zautomatyzowane systemy wymagają regularnej konserwacji, aby uniknąć kosztownych przestojów produkcyjnych.

- Zarządzanie danymi – efektywna analiza ogromnej ilości danych generowanych przez maszyny i czujniki wymaga wdrożenia odpowiednich systemów analitycznych i zatrudnienia specjalistów.

- Ciągły rozwój technologiczny – postęp w dziedzinach takich jak AI czy uczenie maszynowe wymusza na firmach stałe doskonalenie i adaptację do nowych rozwiązań.

Technologie wspierające automatyzację

Nowoczesna automatyzacja opiera się na współpracy wielu technologii, tworzących inteligentną fabrykę zgodną z ideą Przemysłu 4.0. Jej fundamentem są cztery główne obszary:

- robotyka,

- zaawansowane systemy sterowania,

- sztuczna inteligencja (AI),

- Przemysłowy Internet Rzeczy (iiot).

Sercem fizycznej automatyzacji jest robotyka. To właśnie roboty przemysłowe i współpracujące (coboty) przejmują powtarzalne, precyzyjne lub niebezpieczne zadania – od spawania i montażu po pakowanie i paletyzację. Działają szybciej i dokładniej niż człowiek, zapewniając stałą jakość i nieprzerwaną pracę. Z koleisystemy sterowania, takie jak sterowniki PLC, są mózgiem całej operacji. Koordynują pracę maszyn i całych linii produkcyjnych, realizując zaprogramowane sekwencje działań i gwarantując, że każdy etap procesu przebiega zgodnie z planem.

Wyższy poziom zaawansowania wprowadza sztuczna inteligencja (AI) i uczenie maszynowe. Systemy AI nie tylko wykonują polecenia – potrafią analizować dane w czasie rzeczywistym, optymalizować parametry pracy maszyn, a nawet przewidywać awarie, zanim do nich dojdzie (konserwacja predykcyjna). W połączeniu z systemami wizyjnymi AI rewolucjonizuje kontrolę jakości, wykrywając wady niewidoczne dla ludzkiego oka. Całość spinaPrzemysłowy Internet Rzeczy (iiot) – sieć czujników i urządzeń, które komunikują się ze sobą i gromadzą ogromne ilości danych o stanie maszyn, zużyciu surowców czy warunkach otoczenia. To właśnie te dane są kluczowe dla podejmowania trafnych decyzji biznesowych i dalszej optymalizacji procesów.

Roboty przemysłowe to fundament fizycznej automatyzacji. Tradycyjne roboty, znane z ogromnej siły i prędkości, doskonale sprawdzają się w zadaniach wymagających dużej powtarzalności, takich jak spawanie, montaż czy obsługa ciężkich elementów. Z tego powodu od lat są standardem w branżach takich jak motoryzacja, przemysł metalowy i maszynowy. Obok nich coraz większą popularność zdobywają coboty, czyli roboty współpracujące, zaprojektowane do bezpiecznej pracy ramię w ramię z człowiekiem. Ich elastyczność pozwala na automatyzację zadań na mniejszą skalę, bez konieczności budowania kosztownych klatek bezpieczeństwa.

Zastosowanie robotyzacji jest niezwykle szerokie i obejmuje niemal każdą gałąź przemysłu. W sektorze elektronicznym roboty odpowiadają za precyzyjny montaż miniaturowych komponentów, a w branży spożywczej i farmaceutycznej gwarantują sterylność i powtarzalność procesów, na przykład podczas pakowania żywności czy produkcji leków. Niezależnie od branży – czy to przemysł tworzyw sztucznych, chemiczny, czy logistyka – roboty i coboty przejmują monotonne i niebezpieczne zadania, pozwalając pracownikom skupić się na bardziej kreatywnych i nadzorczych rolach.

Planowanie i wdrażanie automatyzacji

Wdrożenie automatyzacji to znacznie więcej niż tylko zakup nowoczesnych maszyn. To strategiczny proces, który wymaga starannego planowania i przemyślanej realizacji, aby zapewnić zwrot z inwestycji. Sukces wdrożenia zależy od holistycznego podejścia, które uwzględnia zarówno aspekty technologiczne, jak i ludzkie.

Proces należy rozpocząć od dokładnego audytu istniejących procesów produkcyjnych. Jego celem jest zidentyfikowanie obszarów, w których automatyzacja przyniesie największe korzyści – tzw. wąskich gardeł, monotonnych lub niebezpiecznych zadań oraz miejsc generujących najwięcej błędów. Taka analiza pozwala zweryfikować opłacalność inwestycji i precyzyjnie określić mierzalne cele, jakie chcemy osiągnąć, np. skrócenie czasu cyklu o 20% czy redukcję wadliwych produktów o połowę.

Po zdefiniowaniu celów przychodzi czas na wybór odpowiednich narzędzi i technologii, które muszą być precyzyjnie dopasowane do specyfiki zakładu. Samo wdrożenie to kolejny krok, który wymaga skutecznego zarządzania zmianą. Niezbędne jest przygotowanie pracowników poprzez szkolenia i jasne komunikowanie korzyści płynących z transformacji, ponieważ budowanie kompetencji zespołu jest równie ważne, co instalacja sprzętu.

Uruchomienie zautomatyzowanej linii to jednak nie koniec procesu. Niezbędne jest ciągłe monitorowanie wyników – analizowanie danych o oszczędnościach, poprawie jakości czy wzroście wydajności. Pozwala to na bieżąco optymalizować działanie systemów i weryfikować, czy inwestycja realizuje założone cele. Warto również opracować długoterminową plan transformacji cyfrowej, która wyznaczy kolejne kroki rozwoju i zapewni spójność działań w przyszłości.

Analiza procesów produkcyjnych

Przed inwestycją w zaawansowane technologie należy dokładnie zrozumieć, co i dlaczego ma zostać zautomatyzowane. Podstawą jest dogłębna analiza procesów produkcyjnych, która polega na szczegółowym prześwietleniu obecnych metod pracy. Jej celem jest zidentyfikowanie i wyeliminowanie wszelkich nieefektywności, które obniżają wydajność i generują niepotrzebne koszty.

Podstawowym zadaniem jest wykrycie marnotrawstwa w każdej postaci – od zbędnych czynności, przez nieplanowane przestoje maszyn, po nadmierne zużycie surowców czy materiałów. Systematyczne mapowanie procesów, mierzenie ich efektywności i wskazywanie obszarów wymagających optymalizacji prowadzi do realnego obniżenia kosztów operacyjnych.

Taka szczegółowa wiedza o własnym zakładzie jest podstawą trafnych decyzji inwestycyjnych. Analiza pozwala precyzyjnie dobrać technologie automatyzacji do skali produkcji, specyfiki procesów oraz wymogów jakościowych i bezpieczeństwa. Dzięki niej można wybrać rozwiązania, które nie tylko rozwiążą obecne problemy, ale będą również elastyczne i gotowe na przyszłą rozbudowę czy modyfikacje.

Przykłady zastosowania automatyzacji w przemyśle

Automatyzacja procesów produkcyjnych nie jest jednym, uniwersalnym rozwiązaniem – jej formy i zastosowania są tak różnorodne, jak same gałęzie przemysłu. Wdrożenia mogą obejmować zarówno automatyzację pojedynczych maszyn, jak i kompleksowe systemy zarządzające całymi liniami produkcyjnymi, wykorzystujące robotykę, sztuczną inteligencję czy Internet Rzeczy (iot). Zobaczmy, jak nowoczesne technologie sprawdzają się w praktyce w różnych sektorach.

Klasycznym przykładem jest przemysł motoryzacyjny, który od lat korzysta z robotyzacji na masową skalę. Roboty spawalnicze precyzyjnie łączą elementy karoserii, zautomatyzowane linie lakiernicze zapewniają idealnie równą powłokę, a roboty montażowe instalują ciężkie komponenty z dokładnością niemożliwą do osiągnięcia dla człowieka. Podobne rozwiązania, jak robotyzacja spawania czy obsługa maszyn CNC, dominują w przemyśle metalowym i maszynowym, gdzie liczy się siła, powtarzalność i precyzja.

Zupełnie inne wyzwania stawia branża elektroniczna. Tutaj najważniejszy jest precyzyjny montaż miniaturowych komponentów, który wymaga niezwykłej delikatności i dokładności. Zautomatyzowane systemy wizyjne kontrolują jakość na każdym etapie, a roboty są w stanie pracować z elementami niewidocznymi gołym okiem. Z kolei w przemyśle spożywczym i farmaceutycznym automatyzacja odgrywa kluczową rolę w zapewnieniu sterylności i wydajności. Automatyczne systemy pakowania, sortowania i paletyzacji działają w zawrotnym tempie, minimalizując ryzyko zanieczyszczeń i błędów ludzkich.

Współczesna automatyzacja to także coboty, czyli roboty współpracujące, które bezpiecznie dzielą przestrzeń roboczą z ludźmi. Znajdują one zastosowanie w wielu branżach, od motoryzacji po produkcję tworzyw sztucznych, przejmując powtarzalne i obciążające zadania, takie jak przenoszenie detali czy obsługa maszyn. Każdy z tych przykładów pokazuje, że modernizacja linii produkcyjnych poprzez automatyzację to elastyczne narzędzie, które można precyzyjnie dopasować do specyficznych potrzeb każdego zakładu.

Finansowanie automatyzacji

Inwestycja w automatyzację to strategiczna decyzja, która wiąże się ze znacznymi nakładami finansowymi. Jednak wysokie koszty początkowe nie muszą być przeszkodą nie do pokonania. Istnieje wiele ścieżek finansowania, które pozwalają firmom, nawet tym mniejszym, na modernizację linii produkcyjnych i wdrożenie nowoczesnych technologii. Ważne jest, by wybrać odpowiedni model, dopasowanego do możliwości i strategii przedsiębiorstwa.

Do najpopularniejszych metod finansowania modernizacji należą:

- Środki własne – podstawowe źródło, jednak nie zawsze wystarczające na pokrycie pełnych kosztów inwestycji.

- Leasing maszyn i urządzeń – pozwala rozłożyć koszty w czasie i nie obciąża bilansu firmy w takim stopniu jak kredyt.

- Preferencyjne kredyty bankowe – często oferowane na specjalnych warunkach dla firm inwestujących w innowacje.

- Dotacje i programy rządowe – najbardziej atrakcyjna forma wsparcia, oferowana przez instytucje takie jak PARP. Dofinansowanie może sięgać nawet 85% wartości projektu i obejmować zakup sprzętu, oprogramowania oraz szkolenia.

Niezależnie od wybranego źródła finansowania, niezbędna jest rzetelna analiza całkowitego kosztu inwestycji (TCO). Poza ceną zakupu maszyn należy uwzględnić również koszty ich integracji z istniejącą infrastrukturą oraz niezbędnego przeszkolenia pracowników, którzy będą obsługiwać nowe systemy. Taka kompleksowa kalkulacja pozwala uniknąć nieprzewidzianych wydatków i zapewnia płynne, skuteczne wdrożenie projektu.

Materiał produkcyjny